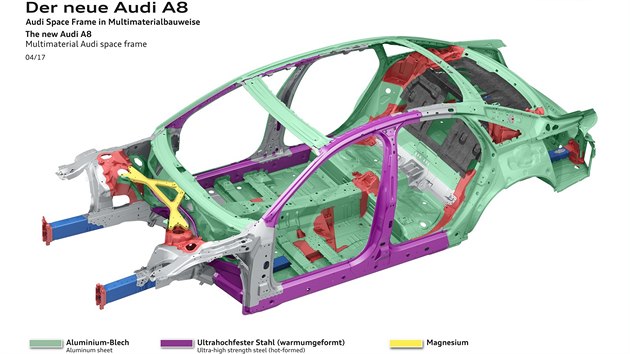

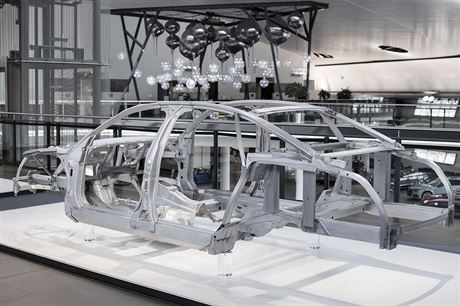

Audi A8 = hliníková karoserie. To od nové generace bude pravda jen na 58 procent, zbytek karoserie nové vlajkové lodi je z oceli, hořčíku a karbonu. Vyčítat značce změnu směru nelze, je to vynucená změna. Konstruktéři se s tím ovšem vypořádali se ctí.

První generace hliníkového rámu karoserie Audi Space Frame pro Audi A8 vážila v roce 1994 pouhých 249 kilogramů. Prozatím poslední A8 má rám lehký 231 kilogramů, nová generace musela kvůli ocelovým dílům vyztužujícím konstrukci přibrat; výsledek je i tak famózní - těžší je jen o 51 kilogramů.

Například jedna z nejdůležitějších součástí skeletu je středový sloupek. Ten má nová A8 složený ze tří materiálů: jádrem je profilovaný plech z oceli tvářené za tepla (má proměnnou tloušťku materiálu - u střechy začíná na 1,5 milimetrech, v prostřední části ztloustne na dva milimetry a dole u prahu zas zhubne na 1,5 milimetru), z vnitřní strany je pak doplněný o „obyčejný“ plech a z venkovní strany je hliník. Hliníkové budou i nadále díly karoserie. Audi se chlubí tím, že konstruktéři mohli vyjít vstříc designérům a auto dostalo ostré komplikované prolisy na bocích. Jak bude nové Audi A8 vypadat, se dozvíme za pár týdnů.

Čtyři materiály

Aby bylo jasno: není to krok zpátky, Audi muselo jednoduše přehodnotit strategii. Hliníku se úplně nevzdalo, ale zjistilo, že se dostalo na hranici možností. Splnit dnešní bezpečnostní požadavky s udržitelnými náklady už jen s hliníkem jednoduše nešlo. Kromě nových typů crashtestů se musí vývojáři vypořádat i s dalšími obtížemi, které přináší moderní technologie a výbava aut.

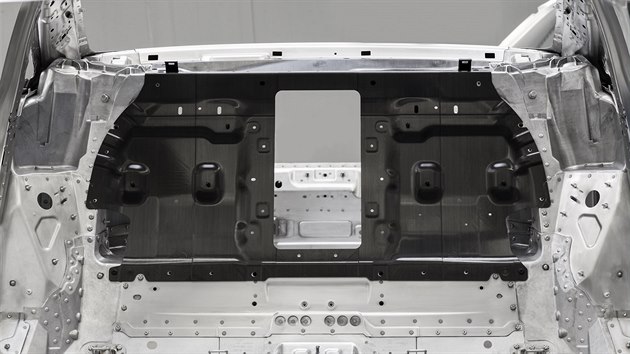

Sami vývojáři Audi opakují, že v kombinaci prosklené střechy a provedení A8 s prodlouženým rozvorem by s pouze hliníkovou konstrukcí nedokázali udržet dostatečnou tuhost karoserie. Novou komplikací je například také elektrifikace pohonu aut. Příští Audi A8 je připravená na hybridní pohon, to znamená, že je třeba co nejníž ve voze uložit velké a těžké akumulátory. Kromě toho že zabírají hodně místa, musí být dokonale chráněné a v případě nehody zvyšují setrvačnost vozu a tedy i sílu nárazu.

Nalevo je vidět „bionická“ konstrukce hliníkových dílů - žebra zvyšují tuhost. Napravo je karbonová zástěna oddělující kabinu od kufru.

A tak je karoserie nové A8, na kterou si Audi dokonce postavilo úplně novou třípatrovou fabriku v Neckarsulmu (maká v ní 500 robotů, každé patro má 50 tisíc metrů čtverečních), promyšleným a vycizelovaným mixem materiálů. Audi tomu říká správný materiál na správném místě ve správném množství, tento koncept už uplatnilo na dalších modelech (R8 představené v roce 2007, TT z 2014 a Q7 z roku 2015). Vývoj karoserie prý probíhal tak, že nejprve vytvořili konstruktéři dva modely karoserie - jeden z hliníku a druhý z oceli - a ty nakombinovali tak, aby mix jednotlivých materiálů byl co nejlepší.

Dva základní materiály: hliník (58 %) a ocel, doplňuje jeden hořčíkový díl v podobě vzpěry mezi horním uchycením předních tlumičů (díl je oproti aktuálnímu provedení lehčí o 28 procent) a druhý karbonový - ten tvoří stěnu za zadními sedadly a pod zadním oknem.

Celkovými rozměry se jedná o největší díl skeletu prostoru pro cestující nového modelu, na torzní tuhosti celého vozidla se ovšem podílí 33 procenty a přitom váží jen 2,6 kilogramu (na hmotnosti celé karoserie se podílí jedním procentem). V závislosti na míře zatížení jednotlivých oblastí použili inženýři šest až devatenáct vrstev uhlíkových vláken, které zaručují optimální přenos zatížení v podélném i příčném směru a také smykových sil. Jednotlivé vrstvy uhlíkových vláken jsou složeny z pásů o šířce 50 milimetrů, které lze libovolně skládat tak, aby bylo dosaženo potřebných úhlů orientace vláken a minimálního množství odstřižků. Celek s požadovanými vrstvami uhlíkových vláken se v nově vyvinutém výrobním procesu zalívá epoxidovou pryskyřicí a jeho vytvrzení je otázkou několika minut.

Konstruktérům Audi se podařilo proces výroby karbonového dílu plně zautomatizovat tak, že každých pět minut vyrobí plně bezobslužná linka jednu tuto zástěnu. Právě velký podíl ruční práce přitom dosud bránil cestě uhlíkových dílů do automobilové velkoprodukce.

Hliníkové komponenty mají s 58 procenty nejvyšší podíl v konstrukci karoserie. Odlitky uzlových spojů mají „bionickou“ konstrukci - vyztužují je žebra, dále najdeme na karoserii výtlačně lisované profily a plechy. Hliníkové jsou přední a zadní podélníky, které mají také absorbovat energii při nárazu. Pro řízenou deformací jsou profily v přesně daném místě prolisované. Při čelním nárazu jsou působící síly přenášeny třemi různými dráhami v rámci deformační zóny přídě vozidla.

Novým stavebním kamenem skeletu je ocel (na karoserii napočítáme 11 různých slitin). Díly z oceli tvářené za tepla (tvoří 16,5 procenta karoserie) jsou kromě spodní části dělicí stěny mezi motorovým prostorem a interiérem, použité také na boční prahy, střešní sloupky B a přední část rámu střechy. Některé z nich se vyrábějí z laserem svařovaných tvarových přístřihů s různou tloušťkou, jiné jsou navíc částečně zušlechtěny.

14 druhů spojení

Celá karoserie je složená z přibližně 400 dílů. Ty jednotlivé malé kusy plechu (viditelné jsou hlavně na podlaze) jsou různě prolisované a tvarované tak, aby se co nejvíc potlačily vibrace a v kabině bylo excelentní ticho. Stále tužší karoserie aut vyrobené z vysokopevnostních za tepla tvářených ocelí totiž nesou hluk (zvoní). K tlumení pomáhá i lepení. Ocelové díly, na jejichž výrobu musely automobilky přezbrojit na nové speciální lisy, jsou dnes lehké skoro jako hliník a nabídnou extrémní tuhost. Nová A8 tak má torzní tuhost karoserie oproti předchůdci vyšší o 24 procent.

Jednotlivé malé ocelové a hliníkové dílky, ze kterých se karoserie skládá, se k sobě spojují nýtováním, šroubováním, lepením, falcováním, ohýbáním, klinčováním (razník stlačí dvě vrstvy plechu do matrice a vytvoří tak trvalé nerozebíratelné spojení) a samozřejmě svářením. Zajímavé je sváření třením - spojují se tak dva plechy z rozdílných materiálů; jakýsi vrut se velkou rychlostí zašroubuje, mechanická energie se mění na tepelnou, která ho „zapeče“ do materiálu.

Celkem napočítáme na karoserii čtrnáct druhů spojení: osm spojovacích technik je takzvaně teplých, šest studených. Mezi nimi vývojáři značky vyzdvihují speciální techniku laserového svařování hliníku nebo zajímavé lemování otvorů pro dveře. Tato technika stojí za pozornost. Pokud sundáte z obyčejného auta těsnění, na které dosedají dveře, objevíte vcelku ostrý lem, který je ke zbytku skeletu bodově přivařen - jsou v něm pravidelné kulaté prolisy (pokud je tento lem hladký, je to varováním, že je zatmelený po nehodě). U nové Audi A8 bude tato partie z výroby také hladká.

Tato čistě mechanická „studená“ technologie spojuje hliníkový rám boční stěny s ocelovými plechy nejvyššího stupně pevnosti, tvářenými za tepla včetně tvrzení, v oblastech sloupků, rámu střechy a prahů.

V partii u prostředního sloupku je třeba spojit tři materiály - zvenčí je to hliník, zevnitř ocelový plech a mezi nimi „srdce“ z vysokopevnostní oceli. Jednotlivé vrstvy jsou k sobě přilepené, je však třeba je ještě zajistit. Na okrajích vnějšího plechu jsou chlopně, které se třemi výrobními kroky postupně ohýbají, až vytvoří pevný spoj. Vypadá to efektně, je to výrobně levnější a jedním z benefitů je například i to, že se až o 36 milimetrů zvětší prostor pro nastupování do kabiny, tenčí sloupky také znamenají lepší výhled z vozu.

Audi Space FrameAž když se podíváte na skelet nejnovější, prozatím naplno neodhalené generace Audi A8, uvědomíte si přelomovost předchůdkyň. Postavit auto celé z hliníku bylo tehdy před 25 lety velmi odvážné. I za vznikem přelomového hliníkového skeletu Audi A8, představeného v roce 1994 opět vystopujeme starého lišáka Ferdinanda Piëcha. Ten v roce 1982 pověřil Heinricha Timma, aby postavil novou generaci vlajkové lodi značky z hliníku. Specialisté, které se kvůli tomu snažil oslovit po celém světě, tomu plánu moc nevěřili. Jako stěžejní se ukázal kontakt s americkou firmou Alcoa specializovanou na hliník. Hliníkové auto postavilo Audi už desítky let předtím, situace byla ovšem úplně jiná. Hlavně proto, že při stavbě obrovité limuzíny museli myslet na bezpečnost. Tuhost karoserie byla tedy stěžejním požadavkem. A pokud měli postavit auto z hliníku, který je oproti oceli měkčí, stáli konstruktéři před náročným úkolem. Sám Timm si správnost své cesty ověřoval na vlastní kůži: pět let používal jako služební auto jedinečný prototyp - na pohled to bylo standardní Audi V8 (předchůdce A8), jenže mělo karoserii vyrobenou právě z hliníku. Dnes to auto mají schované v továrním muzeu. A tak vznikl Audi Space Frame (ASF). Jedinečnost díla tehdejších konstruktérů vynikne právě ve srovnání s novou generací. Podívejte se na fotky - tak unikátní a velmi netradiční konstrukci žádné jiné moderní auto se samonosnou kaoserií nemá. Na pohled subtilní a vesměs rovné profily tvoří jakýsi prostorový rám, na který se následně „navěsily“ hliníkové díly karoserie. Dodnes vytvořili konstruktéři Audi deset provedení hliníkového rámu, kromě A8 ho dostalo dodnes nesmírně inovativní Audi A2, ale taky Audi TT nebo R8. Od roku 1994 vzniklo přes milion hliníkových Audi. Z první generace rámu ASF vyšel i jeho nástupce představený v roce 2002. Do skeletu se už ale vloudil nový materiál - prostřední B sloupek, který je neuralgickým prvkem ochrany posádky, byl ocelový. To nová generace Audi A8, která bude mít premiéru za pár týdnů, je po odstrojení už vlastně konvenční moderní auto - podobně vypadá skelet většiny aut dneška. Nalevo první generace ASF, napravo skelet karoserie nové generace A8 |